Die 5S-Methode in 5 Schritten (mit Checkliste)

Share

Kennen Sie das? Sie suchen ein bestimmtes Werkzeug und finden es nicht. Schubladen sind unübersichtlich, Arbeitsflächen überladen und wertvolle Zeit geht durch Suchen verloren. Dieses Chaos kostet nicht nur Nerven, sondern auch bares Geld. Die Lösung ist eine systematische Werkstatt Organisation, und die bewährteste Methode dafür ist das 5S-System. Ursprünglich aus der japanischen Produktionstheorie stammend, hat sich die 5S-Methode weltweit als Standard für Effizienz, Sicherheit und Sauberkeit am Arbeitsplatz etabliert. In diesem Leitfaden führen wir Sie durch die fünf einfachen Schritte, mit denen Sie Ihre Werkstatt oder Ihren Betrieb dauerhaft auf Vordermann bringen – inklusive praktischer Checkliste.

Kurzüberblick: Was verbirgt sich hinter der 5S-Methode?

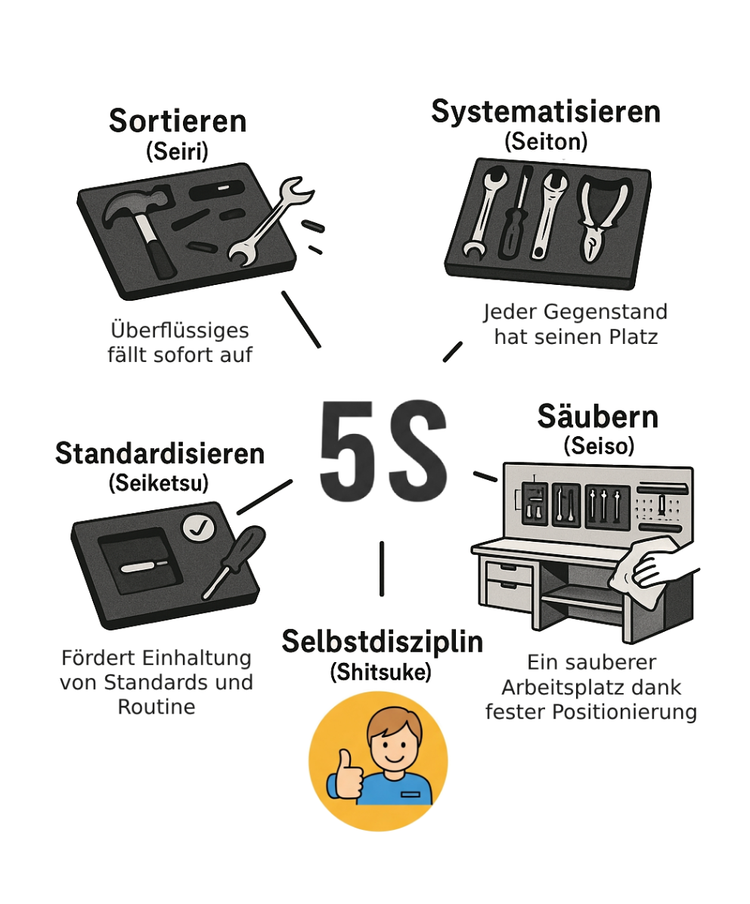

Die 5S-Methode ist ein systematischer Ansatz zur Arbeitsplatzorganisation, der auf fünf japanischen Prinzipien basiert. Jedes "S" steht für einen spezifischen Schritt im Prozess, der zu einem organisierten, sauberen und hocheffizienten Arbeitsumfeld führt. Ziel ist es, Verschwendung zu eliminieren, Prozesse zu standardisieren und die Arbeitsmoral durch eine klare und strukturierte Umgebung zu verbessern.

- Seiri (Sortieren): Alles Unnötige wird entfernt.

- Seiton (Systematisieren): Für alles verbleibende wird ein fester, logischer Platz definiert.

- Seiso (Säubern): Der Arbeitsplatz wird gründlich gereinigt.

- Seiketsu (Standardisieren): Die ersten drei Schritte werden zur Regel gemacht.

- Shitsuke (Selbstdisziplin): Die Einhaltung der Regeln wird zur Gewohnheit.

Diese fünf Säulen bauen aufeinander auf und schaffen einen kontinuierlichen Verbesserungsprozess, der weit über ein einmaliges Aufräumen hinausgeht.

Die 5S-Methode ist kein einmaliges Projekt, sondern ein Zyklus. Jeder Schritt legt die Grundlage für den nächsten und die Selbstdisziplin sorgt dafür, dass der Standard gehalten und kontinuierlich verbessert wird. Diese visuelle Darstellung verdeutlicht, wie die einzelnen Phasen ineinandergreifen und ein nachhaltiges System für Ordnung und Effizienz schaffen.

Die 5 Schritte der 5S-Methode im Detail

Ein strukturierter Arbeitsplatz ist die Grundlage für professionelle Ergebnisse. Gehen wir die fünf Schritte der 5S-Methode durch, um zu verstehen, wie Sie diese in Ihrer Werkstatt praktisch umsetzen können.

Schritt 1: Seiri (Sortieren) – Radikal ausmisten

Der erste Schritt ist der entscheidendste: Trennen Sie Wichtiges von Unwichtigem. Nehmen Sie sich einen bestimmten Bereich vor – eine Werkbank, einen Werkstattwagen, ein ganzes Regal – und gehen Sie jeden einzelnen Gegenstand durch. Stellen Sie sich die Frage: „Brauche ich das wirklich für meine Arbeit an diesem Platz?“

- Was wird täglich gebraucht? Bleibt in Griffweite.

- Was wird wöchentlich/monatlich gebraucht? Lagern Sie es zentral, aber nicht direkt am Arbeitsplatz.

- Was wird selten (weniger als einmal im Jahr) gebraucht? Überlegen Sie, ob es archiviert oder entsorgt werden kann.

- Was ist defekt oder überflüssig? Entsorgen oder verkaufen Sie es.

Das Ergebnis von Seiri ist ein Arbeitsplatz, der nur noch die wirklich notwendigen Werkzeuge und Materialien enthält. Das schafft sofort mehr Platz und Übersicht.

Schritt 2: Seiton (Systematisieren) – Jedem Ding seinen festen Platz

Nach dem Aussortieren bekommt jeder verbliebene Gegenstand einen festen, logischen und ergonomisch sinnvollen Platz. Das Motto lautet: „Ein Platz für alles und alles an seinem Platz.“ Das Ziel ist, Suchzeiten auf Null zu reduzieren. Häufig genutzte Werkzeuge sollten näher am Arbeitsbereich sein als selten genutzte. Überlegen Sie sich ein logisches System: Schraubendreher zu Schraubendrehern, Zangen zu Zangen. Beschriftungen, Markierungen und vor allem passgenaue Werkzeugeinlagen aus Schaumstoff sind hier die idealen Helfer. Ein sogenanntes Shadowboard, bei dem die Kontur jedes Werkzeugs ausgespart ist, zeigt auf einen Blick, was fehlt.

Schritt 3: Seiso (Säubern) – Arbeitsplatz als Visitenkarte

Ein sauberer Arbeitsplatz ist ein sicherer Arbeitsplatz. Seiso bedeutet, den Arbeitsbereich und die Werkzeuge regelmäßig und gründlich zu reinigen. Dies ist mehr als nur Putzen: Während der Reinigung inspizieren Sie gleichzeitig Ihre Ausrüstung auf Verschleiß, Beschädigungen oder Lecks. Ein fester Reinigungsplan hilft dabei, diesen Schritt zur Routine zu machen. Die Sauberkeit steigert nicht nur die Sicherheit, sondern auch die Wertschätzung für Werkzeug und Arbeitsumfeld.

Schritt 4: Seiketsu (Standardisieren) – Regeln schaffen Klarheit

Damit die neue Ordnung nicht nach wenigen Wochen wieder dem alten Chaos weicht, müssen die ersten drei Schritte standardisiert werden. Erstellen Sie klare, einfache Regeln und visuelle Anweisungen. Das können Checklisten für die Reinigung, Fotos vom idealen Zustand einer Schublade oder farbliche Markierungen für bestimmte Bereiche sein. Die Standards sollten für jeden Mitarbeiter leicht verständlich und nachvollziehbar sein. Ziel ist es, die 5S-Praktiken zu einem festen Bestandteil der täglichen Arbeitsabläufe zu machen.

Schritt 5: Shitsuke (Selbstdisziplin) – Dranbleiben und verbessern

Der letzte Schritt ist der schwierigste und zugleich wichtigste: die Aufrechterhaltung und kontinuierliche Verbesserung der etablierten Standards. Shitsuke bedeutet, die 5S-Prinzipien in die Unternehmenskultur zu integrieren, sodass sie zur Gewohnheit werden. Regelmäßige kurze Besprechungen, die Anerkennung von vorbildlichem Verhalten und die aktive Einbindung aller Mitarbeiter sind entscheidend. 5S ist keine einmalige Aktion, sondern eine Haltung, die von allen im Team gelebt werden muss, um langfristig erfolgreich zu sein.

Ihre praktische 5S-Checkliste zum Download

Um Ihnen den Start zu erleichtern, haben wir eine übersichtliche Checkliste erstellt. Nutzen Sie sie, um Ihre Fortschritte zu dokumentieren und keinen Schritt zu vergessen. Ideal zum Ausdrucken und Abhaken!

- Seiri: Alle Gegenstände geprüft? Rote Zonen für unklare Objekte definiert? Unnötiges entsorgt?

- Seiton: Feste Plätze für alle Werkzeuge definiert? Ergonomie berücksichtigt? Beschriftungen/Markierungen angebracht?

- Seiso: Reinigungsplan erstellt? Verantwortlichkeiten geklärt? Werkzeuge inspiziert?

- Seiketsu: Standards dokumentiert (z.B. mit Fotos)? Visuelle Hilfen im Einsatz? Abläufe klar definiert?

- Shitsuke: Regelmäßige Kontrollen geplant? Team informiert und geschult? Erfolge sichtbar gemacht?

Integration mit Schaumstoffeinlagen: 5S in die Praxis umsetzen

Die Theorie der 5S-Methode ist einfach, doch die praktische Umsetzung, insbesondere von Schritt 2 (Seiton) und Schritt 4 (Standardisieren), stellt viele vor eine Herausforderung. Genau hier spielen maßgeschneiderte Schaumstoffeinlagen ihre Stärken aus. Sie sind das perfekte Werkzeug, um die 5S-Prinzipien greifbar und nachhaltig zu machen.

Eine zweifarbige Werkzeugeinlage aus Schaumstoff funktioniert wie ein Shadowboard: Jedes Werkzeug hat seine exakte, farblich abgesetzte Aussparung. Auf einen Blick ist ersichtlich, ob der Werkzeugsatz vollständig ist. Dies eliminiert nicht nur Suchzeiten, sondern verhindert auch Werkzeugverlust. Wie Shadowboards konkret Werkzeugverlust stoppen, ist ein entscheidender Vorteil für mobile Handwerker und große Werkstätten gleichermaßen. Indem Sie feste Plätze visuell vorgeben, wird das Aufräumen intuitiv und schnell. Der Standard ist klar definiert und für jeden sofort verständlich – die perfekte Umsetzung von Seiketsu. So wird Ordnung nicht zur lästigen Pflicht, sondern zum selbstverständlichen Prozess, denn gute Werkzeugorganisation spart bares Geld, Zeit und reduziert Stress.

Übliche Probleme bei der 5S-Einführung und deren Lösungen

Problem: Überwältigende Unordnung

Lösung: Fangen Sie klein an! Beginnen Sie nicht mit der ganzen Werkstatt, sondern mit einer einzigen Schublade oder einem Werkzeugkoffer. Der schnelle, sichtbare Erfolg motiviert und macht Lust auf den nächsten Bereich.

Problem: Keine klaren Standards

Lösung: Nutzen Sie visuelle Hilfsmittel. Schaumstoffeinlagen (Shadowboards) und klare Beschriftungen definieren den Standard unmissverständlich. Machen Sie Fotos vom Soll-Zustand und hängen Sie diese aus.

Problem: Schwierige Implementierung

Lösung: Planen Sie feste Zeitfenster für die 5S-Aktivitäten ein. Behandeln Sie diese Termine wie einen Kundenauftrag. Ohne dedizierte Zeit wird die Umsetzung im Tagesgeschäft untergehen.

Problem: Widerstand im Team

Lösung: Kommunizieren Sie die Vorteile klar: weniger Suchen, weniger Stress, mehr Sicherheit. Beziehen Sie Ihr Team von Anfang an in die Gestaltung der neuen Ordnung mit ein, um die Akzeptanz zu erhöhen.

Problem: Fehlende Vorarbeit

Lösung: Definieren Sie vor dem Start klare Ziele. Was soll erreicht werden? Welcher Bereich wird zuerst optimiert? Eine gute Planung ist die halbe Miete und verhindert, dass das Projekt im Sand verläuft.

Häufige Fragen zur 5S-Methode

Was bedeutet Seiri und Seiton konkret?

Seiri (Sortieren) ist der erste Schritt, bei dem Sie alles Unnötige vom Arbeitsplatz entfernen. Seiton (Systematisieren) ist der zweite Schritt, bei dem Sie für alle verbliebenen, notwendigen Gegenstände einen festen, logischen und leicht erreichbaren Platz definieren. Zusammen bilden sie die Grundlage für jede organisierte Werkstatt.

Wie lange dauert eine vollständige 5S-Implementierung?

Die Dauer hängt stark von der Größe des Bereichs und dem anfänglichen Zustand ab. Eine erste, grundlegende Umsetzung der Schritte 1-3 kann für einen Werkstattwagen an einem Tag erledigt sein. Die vollständige Verankerung im Team (Schritt 4 und 5) ist jedoch ein kontinuierlicher Prozess, der mehrere Monate dauern kann.

Wer ist für die Umsetzung von 5S verantwortlich?

Grundsätzlich ist jeder Mitarbeiter für seinen eigenen Arbeitsbereich verantwortlich. Die Initiative und die Bereitstellung der Ressourcen (Zeit, Material wie Einlagen) sollte jedoch von der Führungsebene ausgehen. Oft wird ein 5S-Beauftragter benannt, der den Prozess koordiniert und als Ansprechpartner dient.

Wie messe ich den Erfolg der 5S-Methode?

Der Erfolg lässt sich an verschiedenen Kennzahlen messen: Reduzierung der Suchzeiten für Werkzeuge, weniger Arbeitsunfälle, geringerer Werkzeugschwund, schnellere Rüstzeiten oder auch durch regelmäßige Audits, bei denen der Zustand des Arbeitsplatzes anhand einer Punkteskala bewertet wird. Auch das Feedback der Mitarbeiter ist ein wichtiger Indikator.

Brauche ich spezielle Vorlagen oder teure Software für 5S?

Nein, für den Start benötigen Sie keine teure Software. Einfache Checklisten, Vorher-Nachher-Fotos und klare Kennzeichnungen reichen völlig aus. Die wichtigsten Werkzeuge sind nicht digital, sondern physisch: Rote Karten zum Markieren, Beschriftungsgeräte und hochwertige Schaumstoffeinlagen zur Umsetzung der Ordnung.

Die richtigen Werkzeuge für Ihre 5S-Strategie

Die beste Methode ist nur so gut wie ihre Umsetzung. Mit den richtigen Hilfsmitteln wird die 5S-Implementierung zum Kinderspiel und der Erfolg dauerhaft gesichert.

Hartschaumstoff LD45, Shadowboard, Werkzeugeinlage

Das ideale Material für Ihr individuelles 5S-Projekt. Gestalten Sie passgenaue Shadowboards für jede Schublade und jeden Koffer. Der zweifarbige Aufbau sorgt für maximale visuelle Kontrolle – die perfekte Basis für Seiton und Seiketsu.

Zum Produkt

Schaumeinlage für Werkzeugkoffer Bosch oder Sortimo L-Boxx

Starten Sie die 5S-Methode direkt in Ihren Werkzeugkoffern. Diese universelle Einlage bietet eine solide Basis, um Ordnung für unterwegs zu schaffen und Werkzeuge sicher und übersichtlich zu transportieren.

Zum Produkt

Schaumeinlage für Wera Ring-Ratschenschlüssel Set Joker

Ein perfektes Beispiel für die Umsetzung von Seiton (Systematisieren). Diese Einlage bietet für jeden Schlüssel des Wera Joker Sets einen exakten Platz. Nie wieder nach der richtigen Größe suchen!

Zum ProduktStarten Sie jetzt Ihre Revolution der Ordnung!

Hören Sie auf zu suchen und fangen Sie an zu finden. Die 5S-Methode, kombiniert mit unseren passgenauen Schaumstoffeinlagen, ist Ihr Weg zu einer dauerhaft organisierten, sicheren und effizienten Werkstatt. Entdecken Sie jetzt die perfekte Lösung für Ihre Werkzeuge.

Jetzt individuelle Einlagen entdecken